来源:白话聊IT

导读:跟进一家老客户,几年前先上的U9 ERP,近两年上线了APS,然后现在规划MES平台。

其实规划APS那年我们是建议按照ERP-MES-APS这个顺序去上的,理由是:

1、先上ERP实现基础数据的管理和流程的标准化,优化资源配置并提高资源利用率,为后续的MES和APS系统提供准确的数据基础;

2、再上MES,专注生产现场执行管理(生产调度、质量、设备等),实时采集生产数据、为ERP系统提供更精细化的管理支持,同时为APS系统提供实时的生产状况;

3、再上APS,借助ERP和MES系统提供的数据基础,进行更加精确和复杂的生产计划排程,优化生产计划,处理多约束、多目标的计划问题,对于紧急订单、设备故障等复杂情况,快速做出调整。

假如ERP是大脑-定战略-想大事,负责企业资源的整体规划和优化,包括财务、人力资源、供应链等。它更像是战略指挥中心,制定宏观计划,但往往不够接地气;

那MES就是手和脚-管执行-干实事,负责执行生产现场的实时监控和管理,确保生产按计划进行。它更像是工厂的现场指挥官,直接处理生产线的混乱局面;

而APS是眼睛和耳朵-优化计划-让事更顺,负责观察市场需求和资源状况,为ERP和MES提供精确的生产计划和排程。所以在APS的演变历程中,曾被ERP厂商列入功能、后来又逐渐靠拢MES,从产品层面讲没啥,影响APS落地的本质还是交付团队的能力。

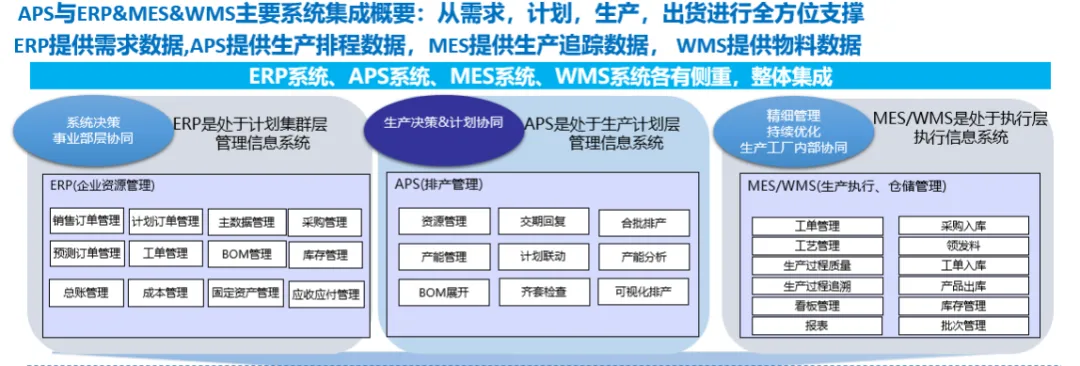

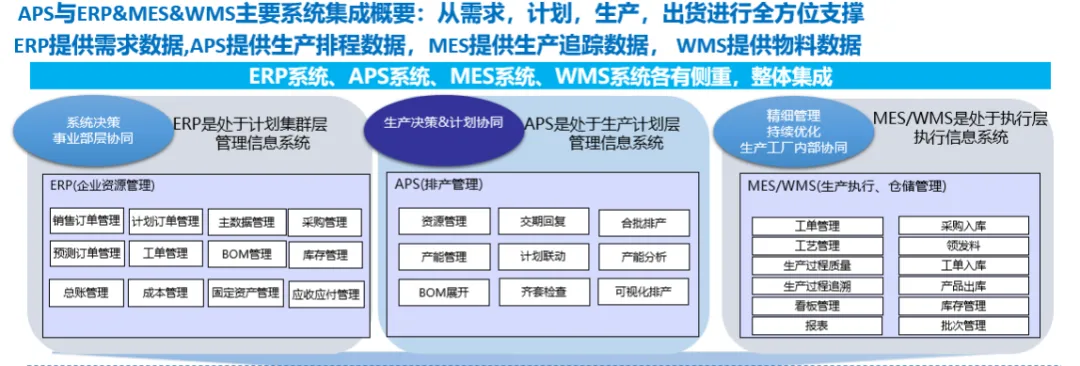

ERP、MES和APS三个系统之间的数据集成关系可以概括为以下几个方面:

①生产计划:ERP把生产计划传递给MES,MES去安排日常生产活动。

②物料需求:ERP计算出物料需求计划(MRP),MES根据这些信息管理原材料和组件的实时消耗。

③客户订单:客户订单信息从ERP系统传到MES,以便MES能够根据订单优先级和交货日期调整生产。

④物料清单数据:产品的设计数据还是在PLM,但如果单纯看ERP视角,BOM(物料清单)从ERP传递到MES,用于指导生产过程。

①生产执行数据:MES系统将实际生产数据,如生产数量、生产时间、废品率等,反馈给ERP系统。

②设备状态:MES提供设备运行状态和维护需求信息可以同步到ERP系统中,以便进行资产管理。

③库存水平:MES系统实时更新的库存信息传递给ERP,用于库存管理和补货决策。

①实时调度:APS系统接收ERP系统的长期计划,并结合MES提供的实时生产数据,生成优化的短期生产调度。

②资源优化:APS分析ERP系统提供的资源信息(如机器、人员、物料)和MES的实际使用情况,进行资源优化调度。

③订单变更:当APS检测到订单变更或紧急订单时,它会调整计划,并将新的计划推荐给MES执行,同时通知ERP系统更新订单状态。

④性能反馈:APS系统可以根据MES的实际执行情况,提供性能分析报告给ERP系统,用于改进未来的生产计划。

大致上,三款系统的数据集成方向是:基础数据集成(物料、BOM、工艺路线、客户信息等)、计划数据集成(生产计划、销售预测、MRP等)、执行数据集成(生产订单、设备状态、生产进度、质量数据等)。

详细的集成方案,还需要按照不同企业对三大件系统的功能划分明细、业务操作习惯等进行设计。